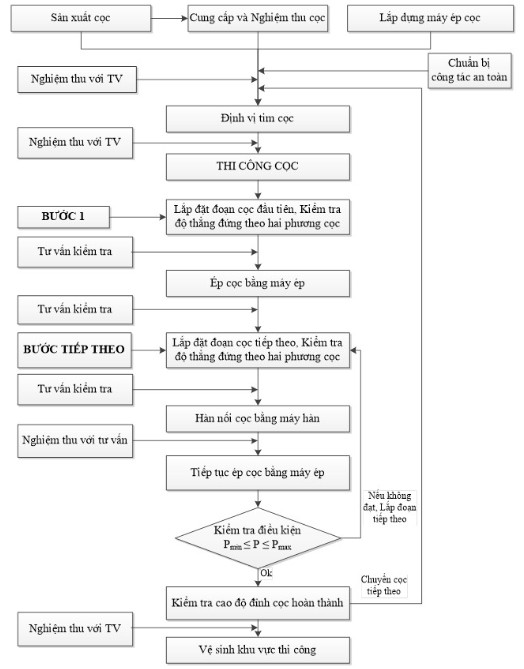

1. Trình tự thi công ép cọc bê tông

Trình tự thi công ép cọc theo sơ đồ bên dưới:

2. Huy động và lắp dựng máy ép

- Công suất máy ép không nhỏ hơn 1,4 lần lực ép lớn nhất do thiết kế quy định.

- Tổng trọng lượng hệ phản lực không nhỏ hơn 1,1 lần lực ép lớn nhất do thiết kế quy định.

2.1. Lựa chọn máy ép cọc

Lựa chọn máy ép cọc sẽ phụ thuộc vào lựa chọn biện pháp thi công ép cọc bằng ép neo, ép tải hay ép robot.

2.2. Trình tự lắp dựng máy ép cọc như sau:

- Yêu cầu vị trí lắp đặt: đủ khoảng không cho máy vào vị trí lắp đặt, mặt bằng công trường bằng phẳng đảm bảo cho xe tải trọng lớn hơn 50 tấn, cẩu phục vụ lớn hơn 25 tấn.

- Tập hợp, lắp dựng các bộ phận của máy ép vào vị trí sẵn sàng cho công tác ép thử cọc.

3. Thi công cọc

3.1. Công tác chuẩn bị

Trước khi thi công cọc cần kiểm tra các thông tin như sau:

- Nắm rõ các số liệu địa chất công trình, địa chất thủy văn, chiều dày, thế nằm và đặc trưng cơ lý của các lớp đất.

- Thăm dò khả năng chướng ngại vật dưới đất để tìm cách loại bỏ.

- Nền đất khu vực thi công cọc cần phải bằng phẳng và được đầm chặt.

- Nhận bàn giao mặt bằng thi công và tim mốc từ chủ đầu tư.

- Định vị tim cọc ra ngoài thực địa ở công trường.

- Trung chuyển và sắp xếp cọc đến gần khu vực thi công.

3.2. Công tác trắc đạc

– Đây là một trong những công tác quan trọng nhất của việc thi công cọc.

– Trắc đạc toàn bộ tim mốc chuẩn của công trình từ sự bàn giao của chủ đầu tư, kết hợp với bản vẽ xác định lại tọa độ ranh công trình, tọa độ khu vực thi công và mốc chuẩn cao độ. Kiểm tra định kỳ các mốc chuẩn trong suốt quá trình thi công để làm cơ sở nghiệm thu công trình.

– Kiểm tra vị trí tim trục chính và tim cọc để đội thi công có cơ sở chính xác bố trí thiết bị thi công ép cọc.

– Tất cả tọa độ trước khi xác định ngoài thực địa phải được sự kiểm tra và đồng ý bằng văn bản của chủ đầu tư hoặc tư vấn.

– Sau khi định vị vị trí tim cọc chính cần hạ cọc, đội thi công tiến hành đo gởi 2 vị trí tim để kiểm tra vị trí tim cọc chính trong suốt quá trình ép cọc. Hai vị trí này được gởi theo 2 phương vuông góc, khoảng cách từ tim cọc chính đến tim gởi là từ 2-3m.

3.3. Thi công ép cọc

Tất cả các đoạn cọc đều phải được kiểm tra chấp thuận trước khi đưa vào vị trí ép.

- Quá trình thi công cọc:

Máy ép cọc bố trí trên mặt bằng thi công như bản vẽ đệ trình đã duyệt.

Các đoạn cọc được bố trí hợp lý, không vướng trong quá trình di chuyển máy cũng như hư hỏng trong quá trình thi công.

Trình tự các bước thi công như sau:

Bước 1: Thi công đoạn cọc đầu tiên

Lắp dựng đoạn cọc đầu tiên và ép tới cao độ +1.2m đến 1.4m so với mặt đất tự nhiên.

Quá trình lắp dựng cọc đảm bảo cọc thẳng đứng, không xô lệch.

Đối với máy ép cọc Robot: Máy ép cọc được điều chỉnh nằm ngang đảm bảo cọc thẳng đứng trong quá trình ép cọc. Độ thẳng đứng của cọc được kiểm soát bằng bọt thủy bố trí trong buồng cabin điều khiển. Bọt thủy ở tâm là máy ép cọc nằm ngang.

Bước 2: Thi công đoạn cọc thứ 2

Kiểm tra độ thẳng đứng cọc theo 2 phương bằng công tác thước nivo sau đó ép cọc tới cao độ +1.2m đến +1.4m so với mặt đất tự nhiên.

Đoạn cọc thứ 2 được hàn nối với đoạn cọc thứ nhất, kiểm tra độ thẳng đứng cọc và tiến hành ép. Nếu lực ép không đạt Pmax thì lắp dựng đoạn cọc tiếp theo để tiếp tục thi công.

Bước 3: Thi công đoạn tiếp theo

Đoạn cọc tiếp theo được đặt và hàn nối với đoạn cọc thứ 2 và tiến hành ép bằng máy ép. Kiểm tra trong quá trình ép khi tải đạt yêu cầu của thiết kế thì tiến hành dừng ép.

Sử dụng cọc dẫn thép cho thi công đoạn cọc cuối cùng.

Bước 4: Di chuyển sang cọc tiếp theo

Di chuyển máy ép sang cọc tiếp theo.

Lặp lại bước 1 đến bước 3.

- Các yêu cầu kỹ thuật của công tác ép cọc:

- Tất cả các sai số về tọa độ, độ thẳng đứng đều phải đảm bảo nhỏ hơn sai số cho phép trong tiêu chuẩn “ TCVN 9394:2012: Đóng và ép cọc – Tiêu chuẩn thi công và nghiệm thu ”

- Độ lệch tâm cọc: bé hơn hoặc bằng 0.3D (D: Đường kính cọc).

- Đoạn mũi cọc: độ lệch tâm không quá 1cm, lực tác dụng lên cọc tăng từ từ, tốc độ xuyên không quá 1cm/s.

- Các đoạn cọc tiếp theo: độ nghiêng so với phương thẳng đứng không quá 1%, tốc độ xuyên không quá 2cm/s.

- Theo dõi giá trị lực, chiều sâu trong suốt quá trình ép.

- Duy trì ép lực ép P sao cho Pmin <= P <= Pmax (Giá trị Pmax do tư vấn thiết kế yêu cầu được thể hiện ở hồ sơ thiết kế).

- Kiểm tra tổ hợp, chiều dài cao độ sau khi ép.